Alles über die Six Sigma-Konzepte

Sechs Sigma-Konzepte waren das wichtigste Framework, das verschiedene Ansätze, Methoden und sechs Sigma-Konzepte für Lean-Tools zur Prozessverbesserung in einem Unternehmen umfasst. Six Sigma sorgt für weniger Ausschuss und Qualitätsprozesse und -systeme, die von Teams und Einzelpersonen verwendet werden. Six Sigma-Konzepte spielen eine zentrale Rolle in den gesamten Geschäftsstrategien und fördern das Top-Management, damit Prozesse in jeder Phase und in jedem Schritt, die sie durchlaufen, zu mehr Qualität führen. Es basiert auf den verarbeiteten Daten, folgt einer Reihe von Regeln und verfolgt eine disziplinierte Denkweise. Mit Six Sigma-Konzepten werden Fehler in der gesamten Produktionslinie gezielt behoben, indem die Punktabweichung zwischen dem idealen oder erwarteten und dem tatsächlichen Ergebnis / Output verglichen wird. Vom Produkt bis zum Service.

Auf der anderen Seite haben wir Lean, das hauptsächlich in der Fertigung eingesetzt wurde, in der jüngeren Vergangenheit jedoch Vorrang vor den Methoden zur Vermeidung von Verschwendung in der Kurve und der Wendung des Produktionsprozesses hat.

Lean-Methoden haben Prozesse als „Wertstrom“. Die Verwaltung dieses Wertstroms umfasst das Definieren von Werten in den Produkt- und Prozessfunktionen innerhalb eines Workflows. Dies ist auf die Bedürfnisse der Kunden ausgerichtet und stellt sicher, dass die Kunden das Produkt oder die Dienstleistung zum richtigen Zeitpunkt und zu den richtigen Anschaffungskosten erhalten.

Hier einige Unterschiede zwischen Six Sigma-Konzepten und Lean:

| Six Sigma Konzepte | Lehnen |

| Konzentriert sich auf die Reduzierung von Variationen | Konzentriert sich auf die Beseitigung von Abfällen |

Folgt der Methodik von DMAIC:

| Befolgen Sie die Schritt-für-Schritt-Methode:

|

| Konzentriert sich auf das Problem | Fokussiert auf den Ablauf von Prozessen |

| Effekt sind gleichmäßige Prozessleistungen | Der Effekt ist eine Reduzierung des Zeitablaufs des Durchflusses |

| Für Organisationen, die auf analytische Studien Wert legen. Verwendung von High- und Low-Level-Daten, Diagrammen und kollaborativer Forschung. | Für Unternehmen, die sich mit visuellen Wertveränderungen beschäftigen und Wert auf die aktuelle Zeit legen. |

| Zu den von ihr abgedeckten Sektoren zählen das verarbeitende Gewerbe, die Logistik und datengesteuerte Unternehmen | Die Sektoren umfassen Handel, Gesundheitswesen und Verwaltung |

Mit Blick auf das Beste aus beiden Welten haben Fachleute wiederholt die Chancen erhöht, die beiden Galaxien der Geschäftsmethoden in eine zu integrieren. Die Kombination der beiden Systeme konzentrierte sich auf die Vorteile der beiden Methoden und führte zu „Lean Six Sigma“, einer reinen Kreuzung zwischen potenziell aktiven Methoden für verbesserte Qualität und schlankere Prozesse, wodurch der Umsatz des Unternehmens gesteigert und Produkte mit hohen Anforderungen verbunden wurden Qualität und kürzere Durchlaufzeiten.

Wenn Sie sich eingehender mit diesen Methoden befassen, ist es von großem Vorteil, die folgenden 5 Prinzipien oder Ansätze aufzugreifen, die im Lean-Konzept verankert sind und in die übergeordneten Six Sigma-Konzepte integriert sind. Der Zusammenschluss hat immer dazu geführt, dass die verbesserte Qualität von Lean Tools Six Sigma und die optimale Durchlaufzeit von Lean in den Vordergrund gerückt sind. Dies wiederum führt in den meisten Sektoren zu wirkungsvollen und schnell umsetzbaren Projekten. Im Folgenden werden die 5 Lean-Prinzipien oder -Ansätze aufgeführt, die in Six Sigma-Konzepte für eine effiziente Produkt- / Serviceabwicklung integriert werden können, wobei der Umfang des Artikels eingehalten wird:

Hinweis: Werden Sie Lean ConsultantErfahren Sie, wie Sie die Lean-Prinzipien umsetzen. Verstehen Sie schlanke Werkzeuge und Techniken für schlanke Produktion und produktive Instandhaltung. Werden Sie mit unserer Schulung ein erfolgreicher Lean-Berater.

5 Lean Tools zur Integration in Six Sigma-Konzepte

-

Wertstromanalyse

In jeder Phase des Prozessablaufs wird der Wert hinzugefügt, abgeschrieben oder kann aktiviert werden. Der Wert muss abgebildet werden, damit der Projektmanager und das Team einen vollständigen Überblick darüber erhalten, wo kein Wert hinzugefügt wird. Dieses Wissen kann vom Team genutzt werden, um solche Aktivitäten zu eliminieren und die Wartezeit zwischen zwei Schritten innerhalb von Prozessen erheblich zu verkürzen.

Die Vorteile dieses Ansatzes in Six Sigma-Konzepten sind folgende:

- Schlankere Prozesse

- Zeitersparnis

- Beseitigung von Abfällen

- Verbesserte Ergebnisse

Dieser Prozess der Wertstromanalyse kann entweder in der Analyse- oder in der Verbesserungsphase der DMAIC-Methodik erfolgen, auch innerhalb des Kaizen-Zyklus. Hierbei wird der Material- oder Informationsfluss berücksichtigt, um den Workflow für diese bestimmte Abteilung oder Organisation insgesamt genau abzubilden. Und so entstehen die drei Kategorien, die jede Aktivität Schritt für Schritt trennen.

Die wertschöpfenden Aktivitäten werden verbessert, die nicht wertschöpfenden Aktivitäten, wie oben erwähnt, werden zur Eliminierung aussortiert, und die wertschöpfenden Aktivitäten werden weiter in Aktivitäten unterteilt, die einen Mehrwert schaffen können und die das Unternehmen noch kosten würden nicht den notwendigen Wert hinzufügen, den das Unternehmen sucht.

Durch die Verwendung des Trichter-Ansatzes zur Abbildung von Wertströmen können große und kleine Teams effektiv profitieren. Die Eliminierungen ermöglichen kompakte Prozesse und tragen sogar zur Erreichung des Six Sigma-Konzepts zur Reduzierung von Schwankungen bei.

Beispiel

Ein Beispiel, das aus meiner eigenen Erfahrung stammt; Bei der Abbildung des Wertstroms für einen dieser Prozesse stellte sich heraus, dass eine bestimmte Genehmigung an zwei verschiedene Personen innerhalb des Workflows ging, die im Wesentlichen dieselbe Prüfliste für die Qualitätsprüfungen von sechs Sigma-Konzepten befolgten, die jedoch für das Unternehmen von einer höheren Ebene aus gesehen waren dass die Zulassungen als Filter und Subfilter fungierten. Nachdem bekannt war, dass die zweite Genehmigung im Prinzip keinen Wert für den Prozess liefert, wurde bald beschlossen, die Schleife im Workflow zu beseitigen und die Prozesszeit um einen Arbeitstag zu verkürzen.

Genau so kann das Mapping von Wertströmen einen Workflow unterstützen und die Qualität von Six Sigma-Konzepten verbessern und die Zeit verkürzen.

-

Ishikawa (Fishbone) Diagramm und 5 Gründe

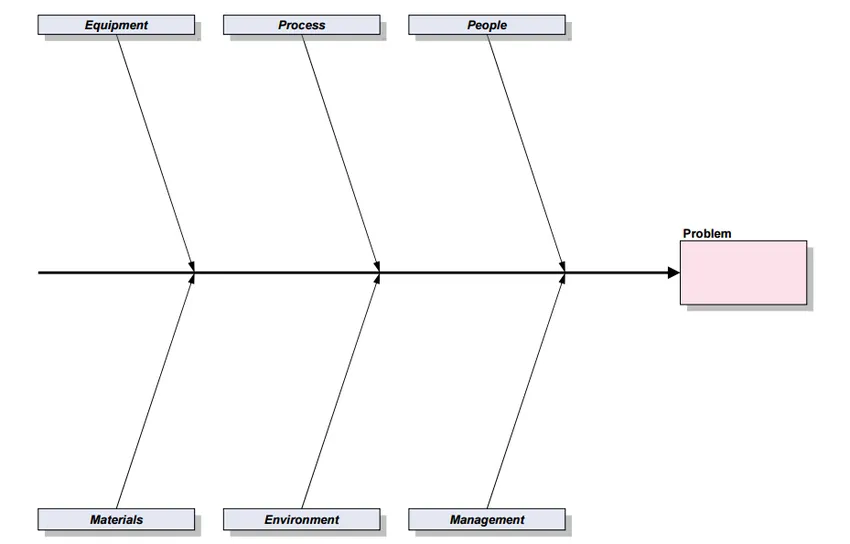

Ishikawa, auch als Ursache-Wirkungs-Diagramm bekannt, ist ein hervorragendes Lean-Tool für die Identifizierung und Analyse von Ursachen. In Ishikawa werden die Ursachen des Problems grafisch als Knochen des Fisches dargestellt, der vom Hauptknochen abzweigt und das Ereignis darstellt, das stattgefunden hat.

Ishikawa wird normalerweise verwendet, um eine Brainstorming-Sitzung für ein bestimmtes Problem, ein bestimmtes Ereignis oder einen bestimmten Effekt effizient zu strukturieren. Die Ursachen sind in 6 Kategorien unterteilt, um das Fischgräten-Diagramm effizient zu nutzen. Andernfalls ist es genauso einfach, sich von der eigentlichen Ursache zu entfernen. Diese Kategorien lauten wie folgt:

- Prozess

- Menschen

- Ausrüstung

- Materialien

- Umgebung

- Systeme

Die schematische Darstellung des Ishikawa ist wie folgt:

Primäre Ursachen verzweigen sich direkt aus den Grätenkategorien heraus, während sekundäre Ursachen sich aus den primären Ursachen heraus verzweigen. Durch diese weitere Verzweigung kann die Grundursache schneller erreicht werden.

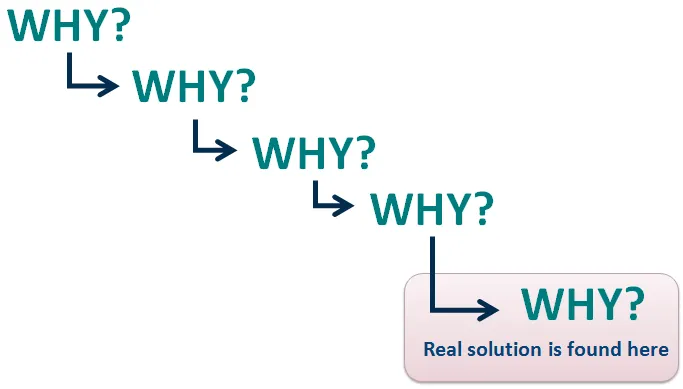

5 Warum? Auf der anderen Seite ist es so einfach, 5 Warum? Nach dem Problem zu fragen und Antworten zu erhalten. Auf diese Weise können Sie die eigentliche Ursache des Problems herausfinden. Normalerweise wird 5 Whys mit Ishikawa zusammengelegt und ist ein effektives Lean-Tool für die Ursache-Wirkungs-Analyse. Bei einigen Problemen müssen nur 2 oder 3 Gründe abgefragt werden, bevor die Grundursache erreicht wird, bei anderen können es mehr als 5 sein. Im Idealfall werden die Grundursachen mit den 5 Gründen identifiziert.

Selbst im Fall von 5 Whys ist ein Brainstorming unabdingbar und ein Projektmanager würde die Sitzung lenken, falls Ablenkungen auftreten und das Thema vollständig verloren geht.

Innerhalb von Lean liegt der Schwerpunkt mehr auf der visuellen Darstellung von Daten, die in Six Sigma-Konzepten nicht berücksichtigt werden. Lean verfügt jedoch über Analyse-Tools für die Ursachenanalyse wie Ishikawa und 5 Whys, mit denen Probleme ohne die Verwendung statistischer und konkreter bildlicher Daten behoben werden können.

Diese Methoden finden in der Analysephase des Six Sigma-Qualitätsrahmens statt. Dies erleichtert und vereinfacht die Verwaltung von Six Sigma-Konzepten.

-

Taktzeit

Abgeleitet von dem deutschen Wort Taktzeit, das sich in Lean lingo direkt auf Herzschlag oder Trommelschlag der Produktion bezieht, wird die Taktzeit als die Zeit berechnet, die vom Beginn des Produktionsprozesses einer einzelnen Einheit bis zum Beginn der Produktion für die nächste Einheit verstrichen ist Einheit in der Linie. Diese Differenzen werden berechnet und mit der Nachfrage nach dem Produkt oder der Dienstleistung verglichen, die direkt vom Kunden kommt. Einmal verglichen, werden sie abgeglichen, um die Abweichung von der Rate der Kundennachfrage zu verringern.

In Verbindung mit Six Sigma-Konzepten wird Takt Time dann verwendet, um die potenziellen und aktuellen Belastungen und Engpässe in Produktionsprozessen zu analysieren. Auf diese Weise können Projektmanager die für die einzelnen Prozesse und Aufgaben aufgewendete Zeit genau ermitteln und Verbesserungsmöglichkeiten bieten Möglichkeiten, ob die Taktzeit die Service Level Agreements (SLAs) überschreitet oder innerhalb der festgelegten Zeit bleibt.

Diese Analyse ist unerlässlich, um die Überlastung von Aufgaben oder sogar Überkapazitäten in bestimmten Produktionslinien zu erfassen und die Prozessabläufe zu vereinfachen und viel schlanker zu gestalten, sodass minimale oder vernachlässigbare Abweichungen und Fehler auftreten. Daher erfordert die Abweichung zwischen Taktzeit und Kundenwunsch eine gründliche Verbesserung des Prozesses / der Aufgabe.

Wenn das Unternehmen auf Prozesse stößt, die schneller arbeiten als die Kundenanforderungen, kann es für das Unternehmen von Vorteil sein, die durch diesen Prozess eingesparte Zeit auf die Aufteilung der Last von einem anderen Prozess zu lenken, der in seinen Bemühungen, den Kunden einzuholen, zurückliegt Nachfrage.

Dieser Prozess kann während der Analysephase implementiert werden.

Beispiel

Wenn eine Organisation eine Taktzeit von 10 Minuten hat, bedeutet dies, dass der Produktionsprozess eines Produkts oder einer Dienstleistung außerhalb der Produktionslinie abgeschlossen wird, da das Produkt / die Dienstleistung im Durchschnitt mit einer Rate von 10 Minuten pro Einheit an die Kunden verkauft wird.

-

Heijunka

Heijunka ist das japanische Wort für „Nivellierung“. Es ist ein schlankes Werkzeug, das den Lastausgleich über den Wertstrom des Produktionsprozesses unterstützt, in den es implementiert wird. Dieses Prinzip und die Lean-Tools werden in der Entwurfsphase in Six Sigma-Qualität implementiert, nachdem die Ursachenanalyse auf die Engpässe in der Analysephase hingewiesen hat. Das Arbeiten mit dem Lastenausgleich führt zu einem „Pull“ im System, der sich vom herkömmlichen „Push“ unterscheidet und zu Überlastung, Seitenbelastung und Engpässen im Prozess führt.

Die Taktzeit kann die Schlüsselkomponente bei der Implementierung von Heijunka in Six Sigma-Qualität sein, da sie den gesamten Wertestrom mit der Zeit darstellt, die innerhalb von Prozessen benötigt wird.

Früher in traditionellen Produktionslinien war die Chargierung die begehrte Prozessmethode für Massenproduzenten von Materialien oder Produkten. Mit der Einbeziehung von Lean in Systeme und Organisationen wurde die Batch-Methode aus folgendem Grund abgelehnt:

„Laut Heijunka können Produktionssysteme nicht durch Design und Auslastung kontinuierlich auf Aufträge reagieren, ohne unter einer gewissen„ Mura “(Ungleichmäßigkeit der Qualität und der erzielten Produktivität) und„ Muri “(Überlastung der Maschinen, der Belegschaft) zu leiden. Das Produkt von Mura und Muri ist „Muda“, was Abfall ist. “

-

Poka-Joch

Poka-Yoke ist ein optimiertes Lean-Tool für Lean. Es ist ein fehlersicheres Lean-Tool, das die Wahrscheinlichkeit von Fehlern in bestimmten Bereichen des Workflows drastisch reduziert. Lean-Tools Six Sigma Diese Lean-Tools können in der Entwurfs- und der Verbesserungsphase von Six Sigma-Qualität effektiv eingesetzt werden, da sie in diesen Phasen erheblich zur Verbesserung oder vollständigen Neugestaltung von Systemen beitragen können, um Fehler im Workflow zu reduzieren oder zu beseitigen. In bestimmten Branchen wird Poka-Yoke mit DMADV (Define-Measure-Analyze-Design-Verify) kombiniert, um die Wahrscheinlichkeit eines erneuten Auftretens von Fehlern während der Live-Phasen zu ermitteln.

Eine Zusammenführung von Poka-Yoke mit Ishikawa und Pareto Analysis kann dem Unternehmen erstaunliche Ergebnisse bei der Identifizierung und Beseitigung von Fehlern und Fehlern liefern und somit den Zweck der Six Sigma-Qualität sehr effizient erfüllen.

Wenn die Software / das Produkt erst einmal entwickelt und zur Überprüfung bereit ist, müssen die Kanten glatt geschliffen werden. Poka-Yoke ist zu diesem Zeitpunkt nützlich für das Polieren des Produkts, um jegliche Art von Unstimmigkeiten oder Rückfällen zu beseitigen.

Beispiel

Ein bekanntes Beispiel für die Verwendung von Poka-Yoke ist die Zeit, in der viele Workflows in einem Abrechnungssystem abrupt beendet wurden. Bei Anwendung der Ursachenanalyse wurde festgestellt, dass zwei Schaltflächen mit irreführenden Bezeichnungen vorhanden waren. Bei einem Lesevorgang wurde der Schritt genehmigt und der Workflow wird fortgesetzt. Beim nächsten Lesevorgang wurde der Schritt genehmigt und der Workflow wird hier geschlossen. Die verwendete Nomenklatur war eher irreführend und war die Ursache für die plötzlichen Abbrüche. Daher wurde der Prozess mit Poka-Yoke verfeinert und nun wurden die Tools für die schlanke Spitze eingeführt, um die Schaltflächen weiter zu erläutern.

Das Zusammenkommen der Giganten der Produktions- und Geschäftswelt kann ziemlich entmutigend sein, aber es kann ebenso produktiv und qualitativ sein. Die Integration von Lean in die Six Sigma-Qualität ermöglichte es der Welt, nach einer genaueren und verbesserten Methodik für alle Branchen in vielen Branchen und Unternehmen zu suchen.

Wenn Ihnen dieser Artikel gefallen hat und Sie ihn nützlich fanden, klicken Sie auf die Schaltflächen "Gefällt mir" und "Teilen", um Ihre Kollegen über die Qualität von Lean Six Sigma zu informieren. Lesen Sie weiter in unseren Blogs nach solchen spannenden Artikeln.

Empfohlen

In den folgenden Kursen erfahren Sie mehr über die Six Sigma-Konzepte, die Six Sigma-Qualität und die Lean Tools Six Sigma. was unten angegeben ist

- Lean Six Sigma Training

- Online Lean Six Sigma Green Belt Training